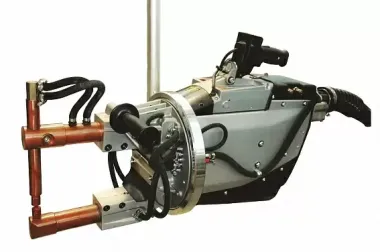

Оборудование для контактной сварки

- Толщина лист/пруток, мм 2+2 / 6+6

- Количество, т/час 60

- Напряжение питания, В 220

- Am 16А

- Толщина лист/пруток, мм 2,5+2,5 / 8+8

- Количество, т/час 70

- Толщина лист/пруток, мм 2+2 / 6+6

- Количество, т/час 500

- Толщина лист/пруток, мм 2,5+2,5 / 8+8

- Количество, т/час 70

- Толщина лист/пруток, мм 2+2 / 6+6

- Количество, т/час 700

- Толщина лист/пруток, мм 2+2 / 6+6

- Количество, т/час 700

- Максимальная сварочная мощность, кВА 16

- Толщина свариваемых материалов листов-3+3; прутков-10+10

- Напряжение питания, В 400

- Максимальный ток, А 10500

- Максимальная сварочная мощность, кВА 16

- Толщина свариваемых материалов листов-3+3; прутков-10+10

- Мощность, кВА 20

- Напряжение питания, В 380

- Мощность, кВА 20

- Ход электродов линейный

- Номинальная мощность при ПВ 50%, кВА 25

- Напряжение холостого хода, В 4,6

- Толщина лист/пруток, мм 3+3 / 10+10

- Количество, т/час 840

- Мощность, кВт 11.2

- Am 32 А

- Толщина лист/пруток, мм 4+4 / 14+14

- Количество, т/час 960

- Толщина лист/пруток, мм 4+4 / 14+14

- Количество, т/час 960

- Сила сжатия 350/550

- Толщина металла, мм 9

- Толщина лист/пруток, мм 3,5+3,5 / 12+12

- Количество, т/час 960

- Толщина лист/пруток, мм 5+5 / 16+16

- Количество, т/час 480

- Толщина лист/пруток, мм 5+5 / 16+16

- Количество, т/час 480

- Мощность, кВА 35

- Напряжение питания, В 380/2

- Мощность, кВА 35

- Напряжение питания, В 380

- Мощность, кВА 50

- Напряжение питания, В 380

- Мощность, кВА 50

- Напряжение питания, В 380

- Мощность, кВА 35

- Напряжение питания, В 380

- Мощность, кВА 50

- Напряжение питания, В 380

- Мощность, кВА 35

- Напряжение питания, В 380

- Мощность, кВА 50

- Напряжение питания, В 380

- Мощность, кВА 35

- Напряжение питания, В 380

- Мощность, кВА 35

- Напряжение питания, В 380

- Мощность, кВА 60

- Напряжение питания, В 380

- Мощность, кВА 60

- Напряжение питания, В 380

- Мощность, кВА 60

- Напряжение питания, В 380

- Мощность, кВА 80

- Напряжение питания, В 380

- Мощность, кВА 80

- Напряжение питания, В 380

- Мощность, кВА 35

- Напряжение питания, В 380

Производители в категории «Контактная сварка»

Наши преимущества